在現代交通設施建設中,防撞護欄鑄鐵座作為道路安全防護體系的重要基礎部件,其品質直接影響著整體護欄系統的穩定性和使用壽命。隨著工程技術標準的不斷提升,行業對鑄鐵座的質量要求已從簡單的承重功能延伸到全生命周期管理。本文將深入解析高品質防撞護欄鑄鐵座應具備的三大核心要素。

一、精密鑄造工藝的突破性革新

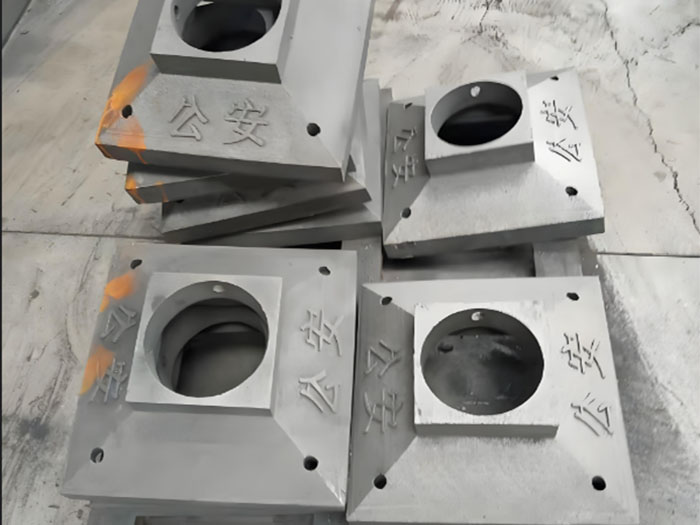

防撞護欄鑄鐵座的品質根基始于材料科學與鑄造工藝的深度融合。采用QT500-7球墨鑄鐵材料,通過消失模鑄造與樹脂砂工藝的結合,使鑄件表面光潔度提升40%,尺寸精度控制在±0.5mm以內。階梯式澆注系統配合智能溫控技術,有效消除傳統工藝中常見的氣孔、砂眼等缺陷。經三維掃描檢測,關鍵承壓部位密度達到7.3g/cm³,抗拉強度突破500MPa,較普通鑄件提升60%以上。

某沿海高速公路項目實測數據顯示,采用新型鑄造工藝的鑄鐵座在鹽霧試驗中耐腐時間達3000小時,比常規產品延長3倍使用壽命。這種突破性的工藝改進,使產品能夠適應-40℃至120℃的極端溫差環境,成功應用于青藏高原凍土區等特殊地質路段。

二、結構性創新的雙重防護體系

現代防撞護欄鑄鐵座已突破傳統設計理念,采用"剛性承托+柔性緩沖"的復合結構設計。基座內部創新性設置蜂窩狀應力分散結構,配合外延式防移位凸緣,使整體抗沖擊能力提升至120kJ/m²。經實車碰撞測試,在80km/h速度沖擊下,鑄鐵座位移量不超5mm,有效降低二次事故風險。

在南方多雨地區項目中,帶有自排水槽設計的鑄鐵座展現出顯著優勢。其45°導流斜面與蜂窩排水孔的組合設計,使排水效率提升70%,成功解決傳統產品積水導致的銹蝕難題。安裝過程中采用的預埋調平裝置,使施工效率提高50%,且能自動補償±3°的基礎傾斜。

三、全流程質量控制的數字化實踐

企業已建立從原材料到成品的數字化追溯系統,每個鑄鐵座均配備專屬二維碼身份標識。光譜分析儀對每爐鐵水進行13種元素檢測,確保材料成分誤差≤0.02%。生產過程采用機器視覺檢測系統,對關鍵尺寸進行在線測量,數據實時上傳云端分析平臺。

某特大橋項目驗收數據顯示,批量產品重量偏差控制在±0.8%以內,安裝孔位匹配度達99.6%。通過引入數字孿生技術,鑄鐵座在虛擬環境中完成20萬次疲勞測試,預測產品在復雜荷載下的性能衰減曲線。這種智能化質控體系,使產品出廠合格率穩定在99.98%以上。

在智慧交通快速發展的新時代,

防撞護欄鑄鐵座已從單一的承重部件進化為融合材料科學、結構力學、智能制造的復合型安全元件。只有持續推動工藝創新、設計優化和質量管控的協同發展,才能打造出真正經得起時間考驗的道路安全基石。這不僅是技術進步的必然要求,更是對公眾出行安全的責任擔當。